Kanotier to w dzisiejszych czasach bardzo rzadko spotykany fason kapelusza. Na jego popularność z pewnością wpływa niska dostępność i ceny równające się z bardziej uniwersalnymi kapeluszami panama. Nie bez znaczenia pozostaje też fakt, że w przypadku prawilnego, sztywnego kanotiera, przy doborze rozmiaru liczy się nie tylko obwód głowy, ale też jej kształt, bowiem nie da się go dopasować do właściciela, jak chociażby melonik. Dlatego właśnie dawniej kanotiery były dostępne w 3 rożnych typach: długi, krótki i standardowy owal. Na domiar złego delikatność kanotierów dodatkowo przechyla szale na korzyść wielosezonowej panamy – mój przedwojenny egzemplarz, choć zachowany w idealnym stanie, nie doczekał się intensywnego użytkowania właśnie ze względu na obawy o przedwczesne zniszczenie.

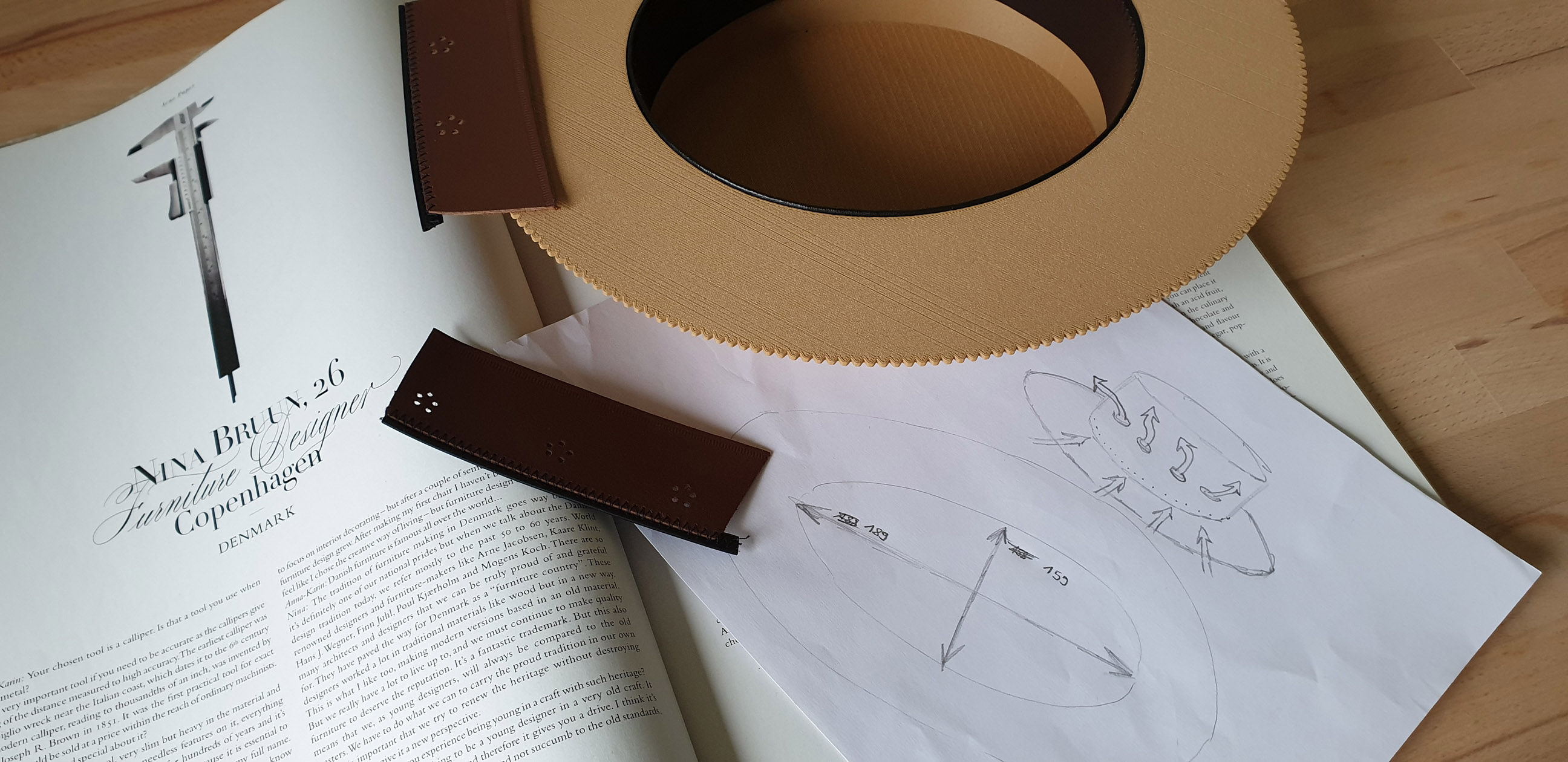

Długo zastanawiałem się nad powyższymi wadami i czy można by je jakoś wyeliminować – kaplinę wykonać z nowoczesnego, wytrzymałego materiału, w kształcie odpowiadającym głowie właściciela – wpadłem na pomysł, aby kapelusz wydrukować metodą 3D. Rozwiązanie wydawało się idealne, ale dopiero, kiedy pod koniec roku 2015 zabrałem się za tworzenie prototypu, zrozumiałem, jakie są ograniczenia związane z wykorzystaniem tej technologii.

Podstawowym założeniem było zachowanie wierności tradycyjnemu kapelusznictwu. Kanotier miał być wykończony upięciem z taśmy rypsowej oraz skórzanym potnikiem, a kaplina, tak jak w przypadku klasycznych kapeluszy, wykonana z jednego, monolitycznego elementu. Początkowo zakładałem wykonanie porowatej struktury kapliny z mikrokanalikami dla zmniejszenia masy i przewiewności – model ten miał być wygenerowany proceduralnie a następnie wydrukowany metodą SLS (selektywne spiekanie laserowe). Niestety pomysł ten okazał się zbyt skomplikowany z obliczeniowego punktu widzenia (zbyt wiele wielokątów). Postanowiłem zmienić koncepcję i wydrukować kaplinę metodą FDM (osadzanie topionego materiału), a masę zredukować dużymi otworami wentylacyjnymi oraz wykorzystaniem tworzywa o niskiej gęstości – idealnym rozwiązaniem okazały się drewnopodobne filamenty. Po wielu próbach najlepsze rezultaty udało się osiągnąć z PolyWood od Polymaker.

Na pierwszy rzut oka plastikowy kanotier wydaje się pomysłem absurdalnym, zaledwie imitacją oryginału. Po bliższej analizie może się jednak okazać, że takie rozwiązanie ma wiele zalet. Poza aspektem bespoke i dokładnym dopasowaniem do głowy właściciela (koledzy z działu metrologii zmierzyli mi obie średnice głowy przemysłowymi suwmiarkami), kanotier wydrukowany metodą 3D cechuje się dużo większą trwałością i wytrzymałością w stosunku do swojego protoplasty. Paradoksalnie, przy zastosowaniu otworów wentylacyjnych oraz perforowanego potnika jest też bardziej przewiewny od tradycyjnego kanotiera wykonanego ze słomy impregnowanej żywicą.

Ponadto ten impregnat pod wpływem wody zaczynał mięknąć i lepić się do palców, co tylko cementowało jednosezonowe zastosowanie kanotiera. Mój egzemplarz jest całkowicie odporny na działanie wody, a do tego, dzięki niskiej gęstości, nie tonie, w związku z czym doskonale sprawdzi się przy swoim pierwotnym zastosowaniu – podczas regat i wioślarstwa. Temperatura przejścia materiału w stan szklisty wynosi 62°C, podczas gdy najwyższa temperatura atmosferyczna zarejestrowana wynosiła 56.7°C. Dzięki temu nie ma obaw, że kapelusz zacznie się rozpuszczać na głowie właściciela, podczas intensywnych upałów. Oczywiście temperatura w zamkniętym samochodzie może być znacznie wyższa, ale kapeluszy panama również nie należy zostawiać w rozgrzanym aucie. Do tego naturalny kolor materiału Polywood oraz jego struktura doskonale imitują wygląd kanotiera i dopiero z bliska nakrycie głowy zdradza, że nie jest to klasyczny, słomkowy kapelusz. Genialne, nie?

No nie do końca… realizacja tego projektu trwała ponad 4 lata, nie bez powodu. Jak już wspomniałem wcześniej, prawdziwe wyzwanie stanowiło wydrukowanie prototypu z rzeczonego materiału. Zlecenia bezskutecznie podejmowało się wielu podwykonawców z całej Europy, ale dopiero Neilowi z UA 3D Printing udało się wydrukować mój kapelusz w zadowalającej jakości.

Koszty tego przedsięwzięcia były niemałe, dlatego kiedy myślę o tym projekcie, przypomina mi się stary kawał o tym, jak NASA zainwestowała miliony dolarów w wynalezienie długopisu, który będzie w stanie pisać w warunkach nieważkości, próżni oraz ekstremalnych temperaturach, podczas gdy Rosjanie użyli ołówków. Droga przez mękę, jaką było skuteczne wykonanie prototypu, w moim odczuciu całkowicie niweczy jakikolwiek potencjał na produkt. To jednak nie koniec problemów – pomimo zredukowania masy do rozsądnych 200g, co jest akceptowalne dla meloników i kapeluszy westernowych, dyskredytuje kanotiera 3D jako letnie nakrycie głowy. Kapelusz nie jest przytłaczająco ciężki i łatwo zapomnieć, że ma się go na głowie, ale nie czuć w nim letniego luzu, jak w przypadku klasycznej panamy albo tradycyjnego kanotiera.

Czy było warto? Zdecydowanie tak – nauczyłem się wiele o technologii druku 3D, a także zrealizowałem swój pomysł, o którym myślałem przez kilka lat. Teraz mogę odłożyć go na półkę i zabrać się za kolejne projekty. Do idei kanotiera 3D raczej już nie powrócę, chyba że pojawi się nowa generacja ultra lekkich filamentów, wtedy chętnie dam jej drugą szansę. Tymczasem wolę się skupić na nauce blokowania i wykańczania kapeluszy panama – mam nadzieję, że zajmie mi to mniej czasu niż poprzednie przedsięwzięcie ;-)

fot. FASHION ART MEDIA